Das Lean-Production-Prinzip erfordert die Produktion am Kundentakt und eine Fließfertigung. Dies ist bei komplexen Abläufen im Werkstattprinzip mit einfachen Lean-Tools nicht umzusetzen. Die Lösung liegt hier in der Digitalisierung. Ein Bericht aus eigener Erfahrung.

Lean Production trotz Werkstattfertigung? Die Quadratur des Kreises mit Scheduling

Wie kann man trotz Werkstattfertigung, Engpassanlagen und komplexen Abläufen nach Lean-Prinzipien produzieren? Die Digitalisierung ermöglicht hier die Quadratur des Kreises.

Die Situation

Kämpfen auch Sie in Ihrer Produktion immer wieder mit dem Zielkonflikt:

„hohe Anlagenauslastung und Mitarbeitereffizienz“ <-> schnelle Durchlaufzeit und Reaktionszeit“?

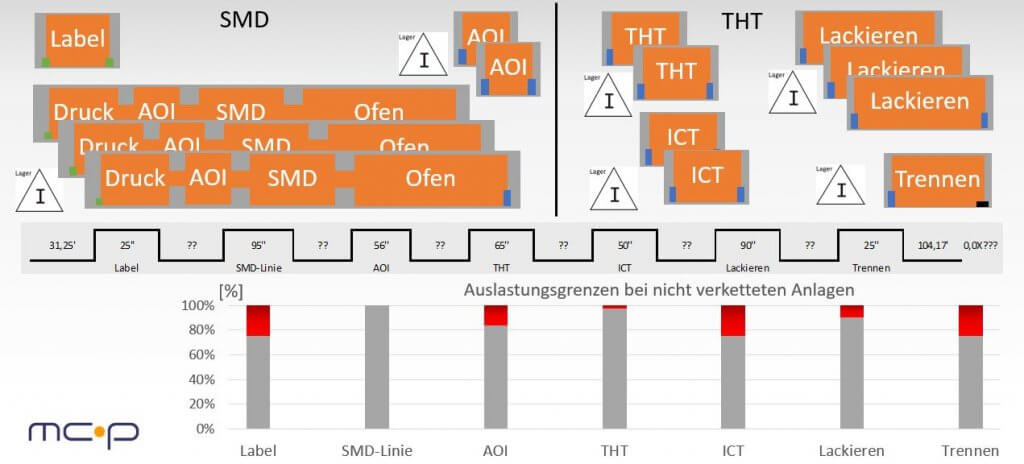

Zwar reichen die einzelnen Anlagenkapazitäten für die Gesamtproduktion aus, aber in der Praxis stauen sich die Produkte immer wieder an verschiedenen Anlagen. Ein sogenannter „wandernder Engpass“, der je nach Auftragslage, Auftragsfortschritt und Produktmix an verschiedenen Anlagen zu unvorhersehbaren Zeiten auftaucht.

Die Folge

Die notwendige hohe Auslastung der einzelnen Anlagen kann nur sichergestellt werden, indem immer genügend Auftragsvorrat vor jeder Anlage steht. Die Durchlaufzeit ist in Summe entsprechend hoch. Gleichzeitig steigt der Steuerungsaufwand durch das Managen der Prioritäten, die zwangsläufig durch die Diskrepanz zwischen hoher Durchlaufzeit und notwendigen kurzfristigen Kundenbedarfen und Bedarfsverschiebungen entstehen.

Das Dilemma

Eine solche Fertigung kann zwar in Produktionslinien mit Lean-tauglicher Fließfertigung umgestaltet werden, aber dies bedeutet in der Regel auch Investitionen in neue Kapazitäten. Vorwiegend erlauben die natürlicherweise begrenzten Mitteln es nicht, die existierende, meist historisch gewachsene, Werkstattfertigung in eine Fließfertigung nach dem Lean-Production-Prinzip umzubauen. Kapazitiv ist in Summe alles „grün“: Ein gordischer Knoten.

Die Lösung

Hier schlägt die Stunde der digitalen Feinplanung mit einem APS-System (Advanced Planning and Scheduling).

Ein State-Of-The-Art APS-Tool beherrscht zuallererst die finite Kapazitätsplanung. Die Methode besteht dabei darin, die Fertigungsrealität hinreichend genau abzubilden, um diese optimal planen zu können:

- Finite Kapazitäten an den Anlagen und Arbeitsplätzen

- Mitarbeiterkapazitäten

- Sekundäreinschränkungen wie Werkzeuge, Hilfsmittel und Behälter

- Rüstmatrix und feste Rüstreihenfolgen

- Engpassanlagen-Planung

- Mehrmaschinenbedienung

- uvm.

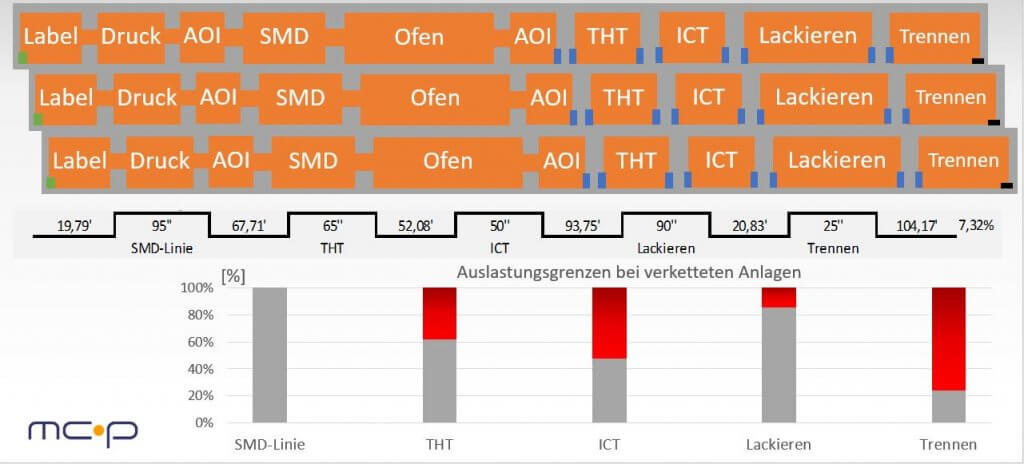

Dadurch wird ein Scheduling der einzelnen Arbeitsgänge für eine schnelle Durchlaufzeit trotz Vollauslastung von Engpassanlagen erst ermöglicht.

Das Ergebnis

Die digitale Fertigungs-Feinplanung mit APS hat einen enormen Einfluss auf die Lieferperformance und die Effizienz der gesamten Fertigung. Die Chance ohne geeignetes APS-System optimal und Lean zu fertigen tendiert gegen „0“.

Die Erfahrungs-Realität beweist: Verbesserungen im mittleren 2-stelligen Prozentbereich sind in vielen Bereichen nicht Utopie, sondern mehrfach praktisch nachgewiesen.

Und woher bekommen?

Die MCP Algorithm Factory integriert mit „Opcenter APS“ von SIEMENS nicht nur eines der besten „State-Of-The-Art“ Systeme für die digitale Feinplanung, sondern bietet mit Ihrer langjährigen Expertise in Planungsprozessen und Lean-Production eine Beratungsstärke, die auch Sie und Ihr Unternehmen in der Digitalisierung und der Effizienz voran bringt.

Fazit

Wenn eine Fließfertigung durch Produktionslinien nicht möglich ist, müssen die komplizierten Zusammenhänge digital beherrscht werden. Denn nur wer das komplizierte beherrscht kann das Komplexe managen.

Weiterführende Links

Können wir Sie bei der Digitalisierung Ihrer Produktionsplanung unterstützen?

Durch unsere Expertise aus diversen Digitalisierungsprojekten stehen wir Ihnen von der Beratung bis zur Implementierung und auch ab dem ersten Tag der Nutzung einer Produktionsplanungs-Software zur Seite.

Über den Autor

Wolfgang Schütz startete 1995 als Meister in der Industriellen Produktion. Er hat die Lean-Produktion und Digitalisierungswelle „live“ in der Praxis miterlebt und kam über die fertigungsnahe IT und MES-Projektleitung nun im Bereich Consulting / Sales-Manager zu MCP.